실크 인쇄 제품 풍부한 패턴, 복잡한 패턴, 변경 가능한 색상 및 다양한 용도가 있습니다. 제품 개발 및 생산 주기가 점점 더 빨라지고 있습니다.

전통적인 인쇄 방법은 개인화 추세의 급속한 발전을 충족시키기 어려웠고 양면 디지털 인쇄는 실크 인쇄 제품의 중요한 발전 방향이되었으며 점차 다른 인쇄를 대체합니다.

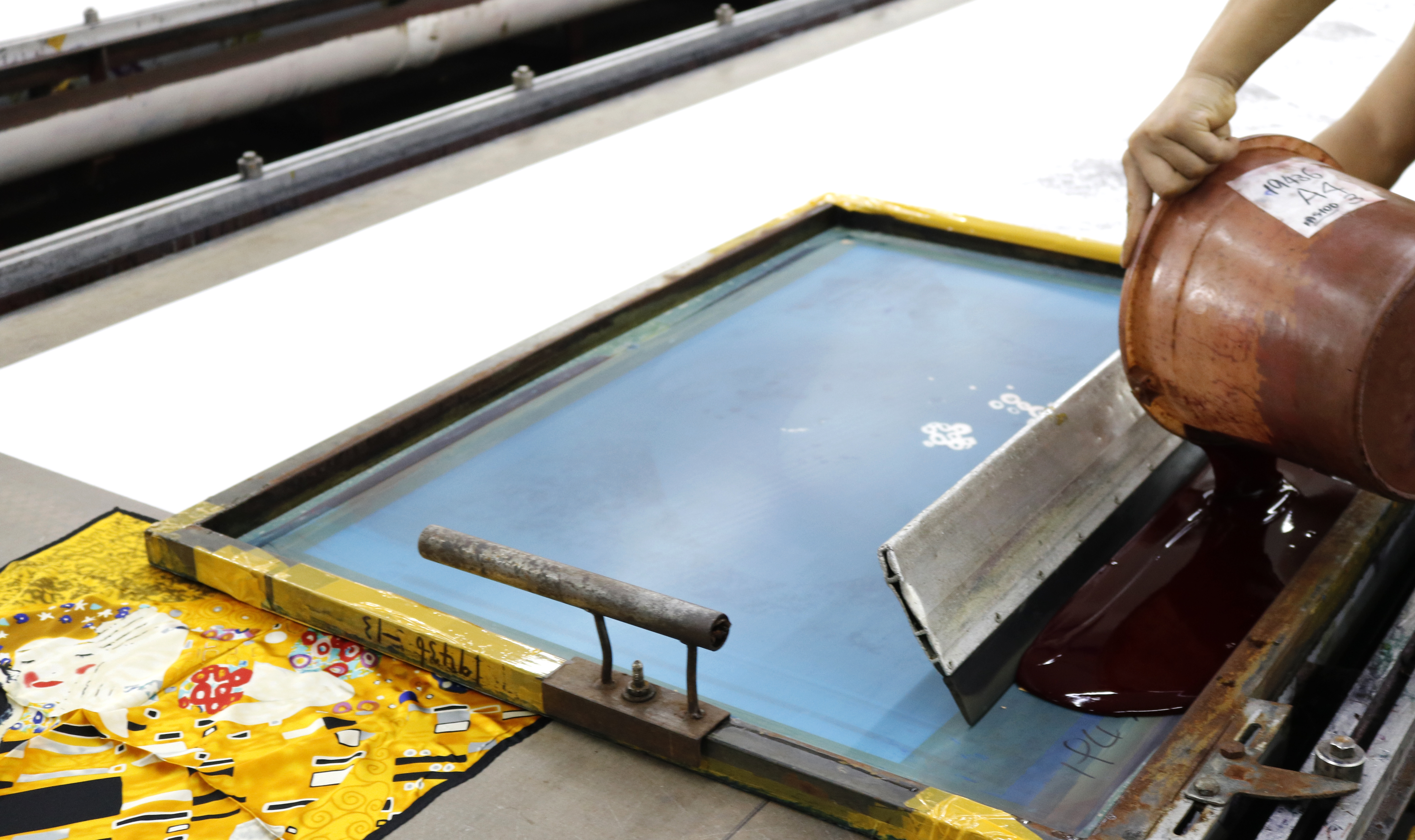

1) 전통적인 스크린 인쇄

실크 스카프를 인쇄하는 데 가장 자주 사용됩니다.실크 스카프의 패턴은 대부분 꽃과 풍경 패턴입니다. W실크 스카프의 무게가 50g/square meter(14MM)의 얇은 천보다 높지 않은 경우 손 실크 스크린 인쇄는 양면에서 색상을 비슷하게 만들 수 있습니다. 실크 스카프 두께가 16MM 이상인 경우 스크린 인쇄는 우수한 관통 인쇄 효과를 거의 얻을 수 없습니다. 현재 스크린 인쇄 공장의 더 큰 문제는 소량 생산에 높은 비용과 경험이 부족한 작업자가 적은 생산 딜레마에 직면해 품질이 불안정하다는 것입니다.

2) 전통적인 디지털 인쇄

이론적으로 거의 모든 인쇄 패턴은 전통적인 디지털 인쇄로 실현할 수 있습니다. 그러나 실습에 따르면 전통적인 실크 인쇄와 비교할 때 전통적인 디지털 인쇄는 잉크 방울을 분사하여 수행됩니다. 잉크 방울은 직물의 표면에만 부착되어 직물의 내부 및 후면으로 침투하기 어렵고 잉크 방울의 중첩에 의해 재착색이 이루어집니다. 따라서 단면 디지털 인쇄는 우수한 관통 인쇄 효과가 필요한 제품에는 적합하지 않으며 넓은 표면의 채도는 스크린 인쇄만큼 좋지 않습니다. 특히 XNUMX차 색상 혼합과 XNUMX차 색상 혼합에는 여전히 낮은 채도의 중간 색상 패치가 있습니다.

직물 두께가 12MM 미만인 경우 단면 디지털 인쇄를 사용하여 전면 및 후면 침투 인쇄의 요구 사항을 충족할 수 있습니다. 전제는 패턴 인쇄 파일의 해상도가 더 높은 픽셀, 바람직하게는 300DPI보다 더 높아야 한다는 것입니다. 그렇지 않으면 선 패턴의 들쭉날쭉한 가장자리 모양 번짐이 나타나 패턴의 인쇄된 윤곽선의 선명도가 감소하기 쉽습니다.

3) 양면 디지털 실크 인쇄

실크 무게가 14MM보다 높을 때 단면 디지털 인쇄를 사용하면 뒷면 색상을 앞면과 유사하게 만들 수 없습니다. 이 문제를 해결하기 위해 양면 디지털 인쇄 기술이 성숙합니다. 선택할 수있는 세 가지 옵션과 장비가 있습니다. 하나는 실크 직물의 양면에 두 번 인쇄하는 것이고, 두 번째는 다른 위치에서 동기 인쇄 프로세스이고, 세 번째는 동일한 위치에서 동기 인쇄 프로세스입니다.

(1) 양면 인쇄 XNUMX회: 직물 전처리 및 사이징, 원단의 한 면이 인쇄된 후 실크 원단이 거꾸로 놓입니다. 원단의 인쇄되지 않은 면의 패턴을 레이저 스캐너로 스캔하여 정확한 위치를 결정한 후 정확한 위치에 따라 원단의 다른 면을 인쇄합니다. 기술의 핵심은 레이저 스캐닝 포지셔닝 기술이지만 레이저 스캐닝 패턴의 이미징은 직물의 두께와 관련이 있습니다. 19MM 미만의 실크 직물의 경우 패턴이 실크 직물의 뒷면으로 완전히 침투할 수 없지만 뒷면의 패턴 윤곽은 여전히 레이저 스캐닝 선명도의 요구 사항을 충족할 수 있습니다. 두 번째 인쇄 중에 스캐닝 프로브는 여전히 패턴의 명확한 윤곽을 얻을 수 있으며 전면 패턴과 일치하도록 노즐 위치를 제어하기 위해 컴퓨터로 보낼 수 있습니다. 실크 직물의 두께가 19MM보다 높을 때 직물의 두께로 인해 직물의 뒷면 패턴이 명확하지 않아 레이저 스캐닝 선명도의 요구 사항을 잘 충족시킬 수 없으며 레이저는 ' t 스캔 패턴 또는 스캔 패턴에 편차가 있어 두 번째 인쇄 시 위치 지정이 정확하지 않거나 어렵습니다. 특히 점과 선 패턴은 위치 지정이 부정확하기 쉽습니다. 이 인쇄의 장점은 인쇄 품질이 색상이 양면에 포화되고 밝다는 것이며 양면에 다른 색상으로 동일한 패턴을 인쇄하거나 양면에 완전히 다른 패턴을 인쇄할 수 있다는 것입니다.

(2) 양면 및 다른 위치의 동시 인쇄 : 먼저 원단을 전처리 및 사이징하고 노즐에 닿았을 때 원단의 앞면과 뒷면이 천 가이드 장치를 통해 변경되어 동시 인쇄 효과를 얻습니다. 한 번에 천의 양쪽에. 정확한 기계적 전송 및 이중 노즐 시스템에 의존하는 것 외에도 인쇄 장치는 자외선 수은 램프의 중간 건조를 사용하여 첫 번째 잉크젯 인쇄 패턴의 선명도를 개선하고 슬러리가 가이드 롤러에 의해 압착되는 것을 방지합니다. . 이 인쇄 방법의 장점은 인쇄 효과가 단면 잉크젯과 동일하고 색상이 포화된다는 것입니다. 그러나 직물의 XNUMX차 인쇄 공정에서 직물의 경사 방향에 대한 직물 안내 장치에 의해 발생하는 견인력은 직물이 늘어나거나 변형되어 XNUMX차 인쇄의 패턴이 겹치지 않게 할 수 있습니다. 이 방법은 신축성 있는 실크 새틴과 같이 신축성이 있는 직물에는 적합하지 않습니다. 그렇지 않으면 전면 및 후면 노즐의 인쇄 위치가 달라집니다.

(3) 동일한 위치에서 양면 동시 인쇄 : 먼저 원단을 전처리 및 사이징하고 실크 원단의 수직 진행 방향의 양면과 앞면과 뒷면에 두 세트의 노즐 잉크젯 시스템을 설정합니다. 동일한 위치에서 동시 인쇄를 달성하기 위해 직물의 가 동시에 인쇄됩니다. 두 세트의 노즐이 동시에 움직이기 때문에 인쇄 위치가 동일하고 정확하며 직물의 양면 패턴이 완전히 겹칩니다. 인쇄 품질이 높고 인쇄 효율이 향상됩니다. 원단의 앞면과 뒷면의 정확한 패턴 겹침의 관점에서 볼 때 현재 실크에 양면 인쇄에 가장 적합한 동기 인쇄 방법이며 원단이 두꺼울수록 인쇄 효과가 좋습니다. 그러나 잉크젯의 진행 방향이 원단에 수직이기 때문에 원단 표면(포의 가장자리 포함)의 매끄러움, 원단의 흡습성, 보습성 등 실크 원단 전처리제에 대한 요구 사항이 상대적으로 높다. 직물 표면. 그렇지 않으면 노즐의 서스펜션으로 인해 잉크 방울이 약간 튀어나와 아래로 흘러내림으로써 인쇄 불량이 발생합니다. 또한, 견직물 중량이 10MM 미만인 경우, 과잉 잉크로 인한 인쇄 품질 문제를 방지하기 위해 천 사이징 전처리에 의해 형성되는 사이징층의 두께를 제어할 필요가 있다. 이 방식의 인쇄속도는 시속 12미터 정도로 느리고 경제성도 낮다. 단점은 양면에 다른 색상을 인쇄할 때 성능이 좋지 않고 양면에 동시에 두 가지 다른 잉크가 혼합되어 예상하지 못한 다른 색상을 생성할 수 있다는 것입니다.

인건비의 증가와 양면 디지털 인쇄 기술의 지속적인 개선으로 인해 기존 인쇄 방법은 제거되는 경향이 있으며 결국 대체될 것입니다.

영어

영어 독일 사람

독일 사람 프랑스어

프랑스어 러시아인

러시아인 스페인어

스페인어 일본제

일본제 한국어

한국어 포르투갈어

포르투갈어 우크라이나 말

우크라이나 말 아랍어

아랍어 이탈리아 사람

이탈리아 사람

코멘트를 남겨주세요